Puzzelen met prefab elementen

Nieuwbouw AstraZeneca Cambridge

Op Cambridge Biomedical Campus in Groot-Brittannië is een architectonisch zeer uitdagend donutvormig gebouw met zaagtanddak en -gevel verrezen. De complexe gevel- en dakelementen zijn door Scheldebouw in diverse landen geprefabriceerd en geassembleerd en vervolgens verscheept naar Cambridge.

De opvallende nieuwbouw in Cambridge herbergt het R&Dcentrum en het hoofdkantoor van het Brits-Zweedse biofarmaceutische bedrijf AstraZeneca. Dit bedrijf doet onderzoek en ontwikkelt levensreddende medicijnen. Het enorme gebouw (150 x 150 meter!) staat in het centrum van de Cambridge Biomedical Campus (CBC). Deze centrale positie reflecteert de ambitie van AstraZeneca om te functioneren als middelpunt van kennisuitwisseling en samenwerking met andere bedrijven en instellingen op de CBC.

Herzog & de Meuron uit het Zwitserse Basel heeft de ambitie vertaald in een transparant gebouw dat vanaf drie zijden toegankelijk is. De hoofdvorm is een driezijdige glazen schijf met afgeronde hoeken. De glazen schijf heeft een oostwest gericht zaagtanddak, waardoor er sprake is van een optimale daglichttoetreding in het gebouw. De zaagtanden zetten zich door in de gevel, waardoor het gebouw een zeer karakteristieke uitstraling heeft gekregen.

De glazen schijf met zaagtanden is opgetild en heeft twee verdiepingen. In het midden van het gebouw bevindt zich een open ruimte, met de drie hoofdentrees. Deze ruimte is straks toegankelijk voor publiek en wordt parkachtig aangekleed. Om de eenheid in het gebouw te vergroten, is de diversiteit aan materialen minimaal gehouden. Opvallend daarbij is het veelvuldig gebruik van glas en hout in gevels, daken en binnenwanden en schoonbeton voor de overige constructieve elementen. Om de water- en luchtdichtheid van de totale gebouwschil te kunnen garanderen, is maar liefst 20.000 m2 HERTALAN® EASY COVER van Carlisle Construction Materials BV in het gebouw verwerkt.

Prefab elementen

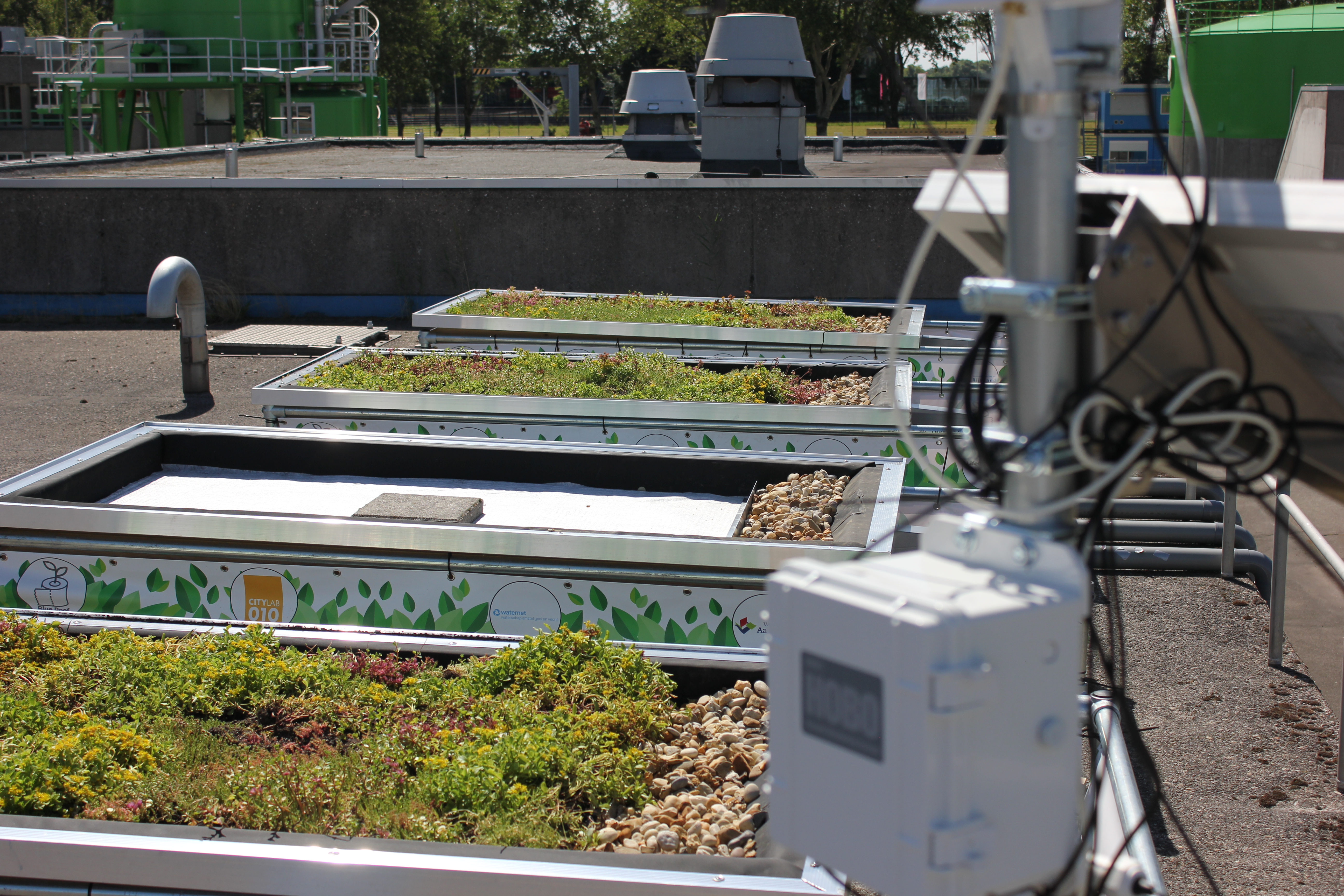

Om de bouwtijd te bekorten en de eindkwaliteit beter te kunnen sturen, is gekozen voor volledige prefabricage van dak en gevel. Bovendien is er op de bouwlocatie nauwelijks ruimte voor opslag. De keuze voor prefabricage heeft geresulteerd in 1.680 gevelelementen en 384 dakelementen. Scheldebouw (Permasteelisa Group) kreeg de opdracht deze elementen te vervaardigen.

Dit bedrijf, gevestigd in Heerlen en Middelburg, heeft een lange geschiedenis en een goede reputatie op het gebied van ontwerp, fabricage en montage op de bouwplaats van eenmalige, specieke gevels in het topsegment van de internationale bouwmarkt. Het bedrijf maakt daarbij gebruik van allerhande systemen, componenten en materialen, zoals zonweringssystemen, actieve en interactieve gevels met ventilatie, glas, aluminium, staal, rvs, koper, natuursteen, prefab beton, keramische materialen en kunststoffen.

“Omdat dak en gevel bij de nieuwbouw van AstraZeneca in Cambridge architectonisch één geheel vormen, hebben we ervoor gekozen ook de dakelementen te prefabriceren”, zegt Martijn Schins, project design manager bij Scheldebouw. Ook Remy Houben is aangeschoven, één van de designers van dak en gevel van dit project.

Beide heren laten al vrij snel doorschemeren dat de complexiteit van dit project enorm was: “Hier komen zoveel disciplines bij elkaar, dat van alle betrokken partijen het uiterste werd gevraagd. Ga maar na: de roestvaststalen gootconstructies met EPDM-bekleding zijn geproduceerd bij Permasteelisa in Italië. De assemblage van de dakelementen vond plaats bij een staalbouwer in België, waarna ze via Oostende zijn vervoerd naar Cambridge. De gevelelementen met houten kozijnen zijn in Spanje gemaakt en vandaar direct verscheept naar Engeland.”

Mock-up

Voordat de productie van de prefab elementen is gestart, heeft de vestiging Middelburg van Scheldebouw eerst een zogeheten Visual Mock-Up (VMU) gemaakt, deels op ware grootte, van één bouwdeel met dak- en gevelelementen: een element met afmetingen van 10 x 7 x 9 meter (l x b x h). “Zelfs de convectorputten en eikenhouten vloerbekleding zaten erin, om de aansluiting op de gevel te controleren. Datzelfde gold voor de gordijnen, trap en beglazing. Die beglazing is overigens in diverse varianten verwerkt in de mock-up, zodat architect en opdrachtgever nog een keuze konden maken.

Niets is aan het toeval overgelaten.

Als die elementen na een lange reis op de bouwplaats aankomen, moet je wel zeker weten dat alles past”, vertelt Remy Houben, die ook hielp bij de assemblage van de mock-up. Uiteindelijk zijn alle opmerkingen verwerkt in een Performance Mock-Up (PMU). Een grote uitdaging tijdens het ontwerpproces was de plaats waar ‘de knip’ tussen de elementen moest worden gelegd. Remy Houben over de keuze: “Uiteindelijk is ervoor gekozen om de scheiding te leggen tussen de verticale daglichtopeningen in de zaagtanddakelementen (sheddakelementen) en de gootconstructie van het volgende dakelement. Tussen de dakelementen bevinden zich namelijk brede horizontale goten voor de afvoer van het regenwater. De gevelelementen volgen die knip.”

Een dakelement is gemiddeld 11 meter lang en past nog net op een vrachtwagen. Houben: “De dakelementen zijn zelfdragend. Sterker nog: in het werk is sprake van kolomvrije overspanningen van maximaal circa 30 meter, zodat sommige dakelementen dus vrij hangen tussen de naastgelegen dakelementen. De dak- en gevelelementen zijn bij Scheldebouw in Heerlen 3D gemodelleerd, in samenwerking met constructeurs en bouwfysische adviseurs op het gebied van onder meer akoestiek, waterdichtheid en luchtdichtheid. Vervolgens is de hele mock-up op water- en luchtdichtheid en statica getest in het laboratorium in Middelburg. Daarbij is de mock-up op onderdruk gebracht om iedere lekkage uit te sluiten. Bovendien is met een grote ventilator de nodige stuwdruk opgewekt. Daarbij is de gehele constructie zelfs 25 mm scheefgetrokken, om mogelijke scheefstand in de praktijk na te bootsen. Echt niets is dus aan het toeval overgelaten.”

Dakelementen

De staalconstructie van de dakelementen is geëngineerd door het Belgische Ingenieursbureau Stendess, dat vooral bekend is van uitdagende brugconstructies. De productie was in handen van het eveneens Belgische bedrijf Ferrokonstrukt NV in Meulenbeke. De gootconstructies tussen de dakelementen zijn gemaakt bij Permasteelisa in Italië. Dit betreft een stalen zetconstructie, geïsoleerd met minerale wol en aan de bovenzijde afgedekt met aluminium plaatwerk. Deze gootbodem is in Italië voorzien van HERTALAN® EPDM, door middel van verlijming. “Hiermee creëren we een gegarandeerde waterdichting. Bitasco Vlissingen heeft de EPDM en de kennis aangeleverd, zij hebben in Italië laten zien hoe de verlijming en bijbehorende voorbewerking moesten worden uitgevoerd. Datzelfde gold voor alle hoekafwerkingen met EPDM”, legt Schins uit.

Op het EPDM zijn uiteindelijk een rvs-gootbekleding aangebracht en looproosters, in verband met onderhoud en inspectie van de dakconstructie in de gebruiksfase. “We hebben zelfs op sommige elementen trappen en verlichting aangebracht voor een veilige vluchtroute voor onderhoudsmensen, over de zaagtanden heen.” Volgens Martijn Schins is de bijzondere beslissing genomen om bij staalbouwer Ferrokonstrukt een volledige assemblagelijn voor de dakelementen op te zetten. “Wij waren daar aanwezig en Stendess ook. Hier zijn de staalconstructies opgebouwd en heeft men de prefab gootelementen op de staalconstructie bevestigd. Ook zijn hier de PAROC sandwichpanelen met steenwolisolatie op de dakelementen aangebracht.

Deze zijn vervolgens volledig waterdicht bekleed met HERTALAN® EPDM en tot slot met een witte aluminium beplating. Verder zijn de aluminium raambanden met triple beglazing geplaatst. Dat laatste vroeg de nodige aandacht, want je hebt altijd een sluitraam nodig, dat je pas na montage van twee dakelementen op het werk kunt aanbrengen. Dan wil je niet dat het sluitraam ineens niet meer past. Op de bouwplaats kun je namelijk nauwelijks meer stellen. Hetzelfde geldt voor de sparingen in de kozijnen, ten behoeve van de elektra voor de zonwerende screens. Die moeten ook exact aansluiten op de aansluitleiding naar de aansturing van de screens, die weer is weggewerkt achter de witte aluminium bekleding boven de gootconstructie. Feitelijk hebben we dus de eindsituatie gebouwd in België.”

Gevelelementen

De gevel van de opgetilde schijf is twee bouwlagen hoog. Deze is opgebouwd uit 1.680 elementen met een draagconstructie van gelamineerd eikenhout. “Meestal hangen we gevels op, maar deze gevelelementen zijn zelfdragend”, legt Martijn Schins uit. “De gevelelementen steunen op de betonnen verdiepingsvloer en zijn tevens gekoppeld aan de tweede verdiepingsvloer en dakconstructie. De glazen gevel van de begane grond wordt ter plaatse opgebouwd en heeft stalen gevelstijlen, die aan de buitenzijde zijn bekleed met hout.”

Het hout voor de gevelelementen is in Spanje gezaagd en ook daar verwerkt tot gelamineerde stijlen. “Wij hebben in Spanje de complete gevelelementen, inclusief beglazing, opgebouwd. Vervolgens zijn deze rechtstreeks verscheept naar Cambridge.”

Waterdichting met EPDM

Voor de water- en luchtdichting van de dakconstructie is grootschalig gebruikgemaakt van HERTALAN® EPDM. Feitelijk is het bijna een tweede huid voor de dichte delen te noemen. “Maar je vindt ook stroken EPDM bij de aansluitingen tussen de elementen. Er is veel aandacht besteed aan het water- en luchtdicht maken van talrijke in- en uitwendige hoeken en uitlopen. Het voordeel van EPDM daarbij is de uitstekende verwerkbaarheid”, zegt Schins.

“De EPDM hebben wij in zowel Italië als België zelf op de verschillende dakelementen aangebracht; in totaal zo’n 20.000®m2. Dit hele traject – leveringen, begeleiding in Italië en de opstart in Cambridge – is door Gert Jan Steenis van Bitasco Vlissingen deskundig begeleid”, gaat Houben verder.

Montage

Inmiddels zijn alle elementen gemonteerd en is de afbouw in volle gang. Om alle dakelementen op de juiste plaats te krijgen en conform alle eisen aan te sluiten, is gebruikgemaakt van digitale hulpmiddelen. Zo zijn alle dakelementen aan de binnenzijde voorzien van meetstickers. Deze zijn gebruikt om met behulp van een theodoliet de elementen in Cambridge op de juiste positie te krijgen.

“Een uitdaging was ook de montage van de dakelementen die tussen de naastgelegen dakelementen hangen. Voor de montage van alle dakelementen zijn ondersteuningssteigers gebouwd, waarop de dakelementen exact op de juiste hoogte zijn gepositioneerd. Vervolgens is de verbinding met de naastgelegen elementen tot stand gebracht”, vertelt Houben.

Voor iedere koppeling is een stappenplan gemaakt. Ieder knooppunt in het werk is van tevoren vastgelegd en alle bijbehorende koppelingen gaan uit van een variatie op een standaardstappenplan. “De grootste uitdaging blijkt dan toch om alle uitvoerders te doordringen van het belang om het stappenplan erbij te pakken. Veelal wordt er toch gewoon gestart, vanuit de ervaring die men heeft. Maar uiteindelijk is de zeer complexe puzzel voltooid. Een uniek project dat aangeeft dat industrieel bouwen de toekomst heeft”, besluit Martijn Schins.

Projectbeschrijving

- Project: AstraZeneca, Cambridge/GB

- Opdrachtgever: AstraZeneca, Cambridge/GB

- Ontwerp: Architect Herzog & de Meuron, Basel/CH

- Hoofdaannemer: Skanska/GB en Mace Group/GB

- Gevelbouwer: Scheldebouw BV/NL

Projectbegeleiding

- EPDM afdichting: Bitasco Trading Vlissingen/NL

- Dakafdichting: Permasteelisa, Vittorio Veneto/IT

- Engineering primair staal: Ingenieursbureau Stendess NV/BE

- Bekleding dakelementen: Scheldebouw BV/NL

- Productie gootconstructie: Permasteelisa, Vittorio Veneto/IT

- Ferrokonstrukt NV, Meulenbeke/BE

- BVO: 7.450 m2

- Gebruikte materialen: EPDM HERTALAN® EASY COVER 20.000 m2. Geprefabriceerde 3D gootelementen

Tekst: Frank de Groot