Dakelement als vervanger voor traditie

De afgelopen jaren is vanwege een behoorlijk gevulde orderportefeuille bij dakdekkersbedrijven een verdeling van werkzaamheden ontstaan. Duidelijke keuzes zijn de afgelopen jaren gemaakt om interessante werken te blijven uitvoeren voor het bedrijfsleven, semi overheid en woningbouwverenigingen waarbij eigenlijk het relatieve kleinere dak steeds meer wordt vermeden. Voor de particulier is het inmiddels erg moeilijk om een goede gecertificeerde vakbroeder te vinden. Inmiddels wordt ook een keuze gemaakt voor soorten van dakoppervlak. Dit is ook te merken bij de nieuwbouw van de woningbouw waar vaak door de koper tegen meerprijs een keuze gemaakt kan worden voor een direct mee te nemen standaard uitbouw met een relatief klein dakoppervlak. Het gemiddelde dakdekkersbedrijf vermijdt als het even kan, vanwege de slechte efficiëntie, prijzenslag en daardoor een lagere opbrengst, dit soort nieuwbouw daken.

Dat was ook in 2016 al de gedachte van Mark Evers, directeur eigenaar van het toenmalige Mastum Daksystemen om niet meer via zijn reguliere dakdekkersbedrijf de uitbouw van nieuwbouw woningen te voorzien van een dakbedekking en isolatie. De oorzaak van een relatief intensieve arbeid, scherpe prijs en de grotere risico’s voor een slechte opbrengst gaven de doorslag. En als grotere specialistische projecten de afgelopen jaren voldoende voorradig blijken te zijn is de keuze binnen de nieuwbouw snel gemaakt. Nadat hij op een beurs de prefab EPS dakranden van Isoniq voor de woningbouw tegen was gekomen kreeg hij het idee om deze traditionele dakwerkzaamheden binnen een groter woningbouwproject te gaan vervangen voor een volledige in de fabriek gebouwde prefab dakopbouw. Een innovatief product ontwikkelen voor het dak van een standaard uitbouw bij nieuwbouw woningen voor de aannemer. De prefab opstanden, de Dakstand en de Muurvoet van Isoniq, gecombineerd met een volledig in een hal overdekt gebouwd prefab dakelement.

‘BouwDeck, prefab, innovatief en circulair’

Het element is geheel ontwikkeld vanuit de duidelijke filosofie van een efficiënte bouw, prefab levering en snelle plaatsing, waarbij aandacht is voor een juiste maatvoering en een hoge kwaliteit van bouwen in de fabriek met de juiste detaillering. Alles uiteraard passend binnen de logistieke handelingen van de aannemer met de nodige beschermende maatregelen voor het vervolg van zijn bouwproject.

Zo is het de fabriek van Bouwdeck, inmiddels al weer jaren geleden ontstaan. Mark Evers en zijn collega Dick Smidts, inmiddels technisch directeur zijn beide uit het traditionele dakbedekkingsbedrijf gestapt en hebben zich volledig toegelegd op deze prefab dak ontwikkeling. Vanaf de eerste ideeën in 2016 draait inmiddels deze fabriek op volle toeren en wordt de aannemer beleverd vanuit twee immense hallen op de locatie strijkviertel te de Meern. Per week worden volle vrachtwagens aangeleverd op diverse woningbouwprojecten van aannemers die gespecialiseerd zijn in de grootschalige woningbouw. Zij erkennen dat de voordelen van het systeem duidelijk opwegen tegen o.a. de hogere aanschafkosten van dit prefab element. In de fabriek werken dagelijks veertien man onder de naam ‘bouwdecker’ aan de bouw van het element inclusief de logistieke handelingen en zes montagespecialisten die vanuit drie ploegen logistieke ondersteuning geven aan de aannemer op de bouw.

Marc Evers vult aan: “Wij werken alleen met eigen mensen“BouwDeckers” en besteden niets uit. Wij leven namelijk in een vreemde bouwwereld waar vele partijen die schijnbaar, door een te grote orderportefeuille, hun afspraken niet nakomen. Het gewoon nakomen van gemaakte afspraken valt in deze tijd op en wordt als service ervaren. Dit bereik je alleen met mensen die een band met het bedrijf hebben en trots zijn op het product. Hiervan ervaren we elke dag de voordelen en ontvangen daar vele complimenten van onze opdrachtgever over.“

De keuze wordt vooraf aan de hoofdaannemer gelaten om de montagewerkzaamheden van zelf in te richten of met één van de drie montageploegen, die inmiddels constant onderweg zijn voor de directe ondersteuning. Met een duidelijke handleiding is de montage op de bouw snel gerealiseerd.

BouwDeck, het product

Vanuit de sterkte, flexibiliteit en circulariteit van geëxpandeerde polystyreen is het idee voor dit prefab dak ontstaan. Er zijn veel drukvaste vormartikelen te maken van de bekende EPS korrel die bij de producent, middels toevoeging van stoom geëxpandeerd wordt en tot een groot blok in de fabriek wordt geperst. Het EPS blok kan na een bepaalde rustperiode makkelijk fabrieksmatig op de juiste maat worden gesneden middels gloeidraden.

Voor het dakelement worden vormstukken voor de opstand van de dakrand en opstand in de gevel gecombineerd met EPS vlak dak afschotisolatie, op de juiste maat aangeleverd die worden gebruikt voor het BouwDeck element.

Het volledige BouwDeck element bestaat uit een zogenaamd Muurvoet element, gelijmd op de onderplaat van underlayment en met schroeven is vastgezet. Dit drukvaste element wordt gebruikt bij opgaand werk. Het element is al voorzien van een loodvervanger die na plaatsing van het element direct wordt vastgezet tegen het binnenspouwblad. Bij de dakrand wordt weer gebruik gemaakt van het BouwDeck Mura Element(gebaseerd op Isoniq Mura), een EPS isolatie voorzien van muurplaat en houten verstevigingsribben waar de metselaar zijn muurverankering in vast kan zetten. Hier zit prefab de HWA stadsuitloop gecombineerd met noodafvoer doorheen gemonteerd. De HWA is ook voorzien van een tijdelijke PE noodafvoer.

De daken zelf zijn standaard op een plaat underlayment voorzien van afschotisolatie EPS 100 (Rc van 6,3) met daarop een POCB dakbedekking (Soprema type Apax) en als afsluitende dakrandafwerking voorzien van een aluminium enkeltrim.

De metselaar kan het buitenspouwblad tot onderaan de muurplaat doorzetten waardoor het boeiboord kan komen te vervallen. Bij doorgaande dakvlakken ontstaat aan beide kanten een eindelement met aan de kop nog een afsluitende dakrand en worden de tussenliggende naden van de dakbedekking en isolatie op de bouw vakkundig door de montage-specialist afgedicht.

Via een statiegeld regeling wordt een beschermlaag van rubberplaatmateriaal meegeleverd. Deze dient als bescherming van het dakbedekkingspakket voor het plaatsen van steigers op het dak die bij het vervolgtraject o.a. gebruikt worden door de metselaar.

Het gehele BouwDeck element wordt vooraf voorbereid vanuit een CAD (Computer-Aided Design) tekenprogramma. Drie modelleurs werken inmiddels vol continu op de eigen tekenafdeling. Naar aanleiding van de aangeleverde gegevens van de aannemer worden alle elementen uitgewerkt en wordt na goedkeuring door de opdrachtgever het volledige project in de fabriek gemonteerd en na tijdelijke opslag op de gewenste startdatum aangeleverd. Dat betekent wel dat een juiste tijdsplanning tussen de opdrachtverstrekking, productie tot aanlevering op de bouw gepland zal moeten worden. De voorbereidingstijd is uiterst belangrijk, de levertijd is minimaal 12 weken.

Toekomstige plannen

Tijdens ons gesprek in de Meern wordt ook gesproken over de uitbereiding van het diensten pakket.

Vorige jaar is er een samenwerking tussen BouwDeck en Luxlight ontstaan. Door deze samenwerking kunnen nu lichtstraten al tijdens de productie in het BouwDeck elementen opgenomen. Na de ruwbouwfase wordt alleen het glas van de lichtstraat door Luxlight op het project aangebracht.

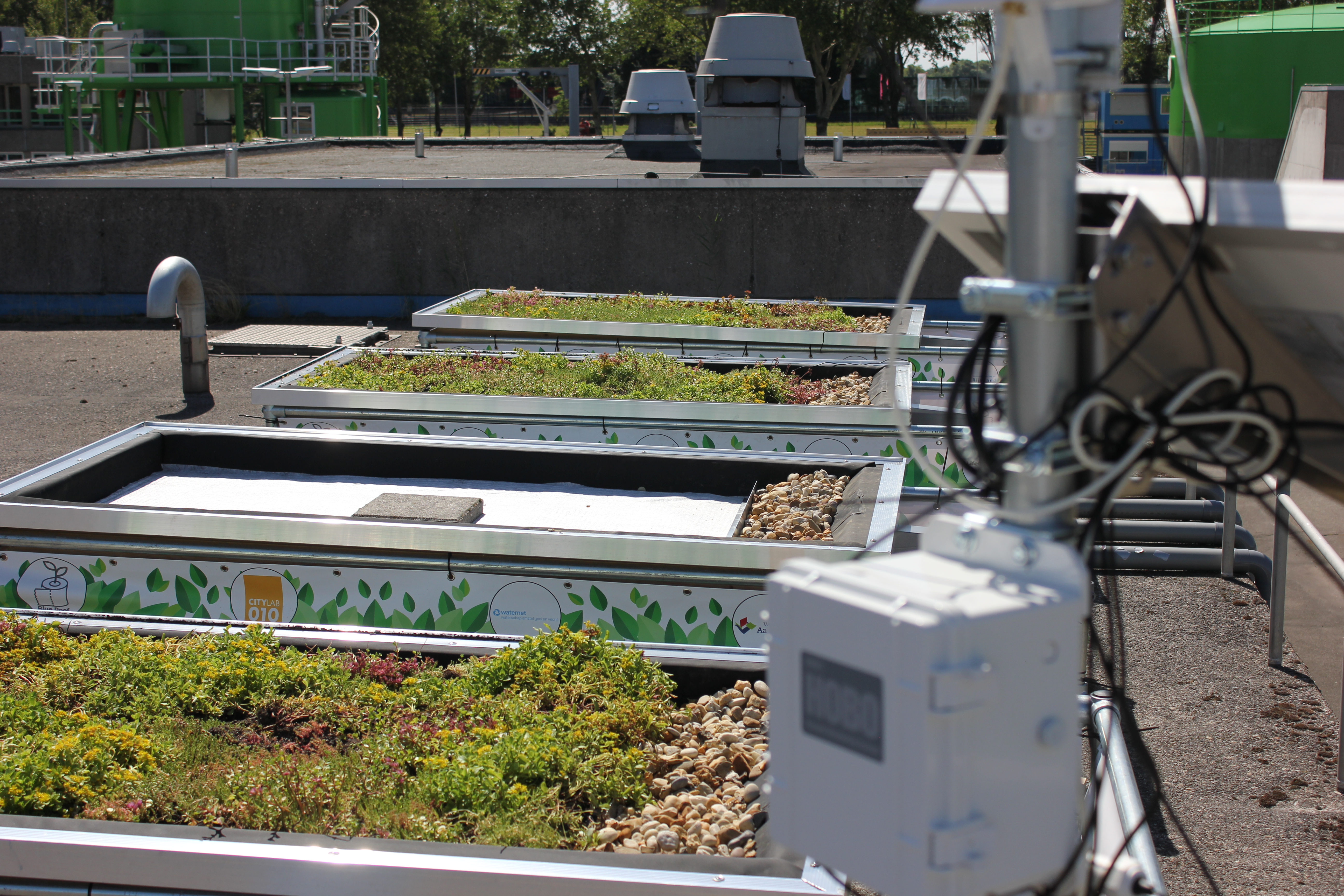

Inmiddels kan het BouwDeck systeem ook worden voorzien van sedum-trays. Deze werkzaamheden worden door Van der Tol hoveniers uit Amsterdam uitgevoerd. In de toekomst zullen nog andere wensen bekeken worden om de biodiversiteit in stedelijke omgeving inclusief de tijdelijke waterbuffering mee te kunnen nemen binnen dit concept.

Trots geeft Marc Evers ook nog aan dat er vorige jaar in samenwerking met Spaansen een BouwDeck element ontwikkeld voor het Spaansen ‘Gevelklaar’ concept. Spaansen is bekend om de levering van prefab beton casco’s in de woningbouw. ‘Gevelklaar’ is het concept waarin fabrieksmatig compleet afgewerkte gevels toegevoegd worden aan de vertrouwde casco’s. Dit alles om het bouwtempo te verhogen, kosten te verlagen en CO2 te reduceren. Inmiddels zijn meerdere projecten met BouwDeck elementen gerealiseerd.

De elementen worden nu nog veelal ingezet bij de bouw van een uitbouw binnen de woningbouw. Marc Evers geeft aan ook inmiddels te denken aan de levering van het Bouwdeck element voor bijvoorbeeld de bovendaken van woningen en andere verdiepingen in bijvoorbeeld de appartementenbouw met uiteraard een maximale breedtemaat inzake vervoer van 3 meter. Dakterrassen en prefab aandacht voor betonbouw of houtskeletbouw zal ook in de toekomst een uitbreiding van de markt kunnen zijn voor de BouwDeck elementen. Het huidige prefab element is conform de huidige maatstaven als systeem gecertificeerd middels een BDA Agrément BAE 18-065/02/A

Dit artikel verscheen ook in het vakblad Roofs